研究中心

[计量必读]为CMM减负的五大方法

对制造企业而言,质量控制和零部件检测是获得客户认可的关键要素。为此,生产经理通常会选择坐标测量机 (CMM),这是用来检测生产零件并确保质量控制的最常用计量设备之一。然而,从生产车间到计量实验室的这条道路往往漫长而又艰难,因为 CMM 的使用太过普遍,往往所有工序都要用到,致使其不堪重负。就编程和运行次数而言,CMM并非最快捷的计量工具,而且测量时还需要移动零部件,而有些零部件的尺寸非常庞大。

CMM 引发的流程瓶颈及时间延迟会致使生产效率大幅下降,为企业管理者带来极大困扰。因此,生产经理和质量经理们常常在思考如何解决这些 CMM 瓶颈问题。为此,我们分析了五项策略,来帮助您为 CMM 减负,从而加速制造过程。

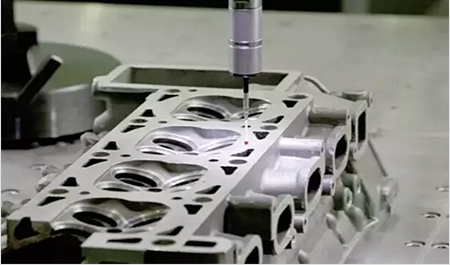

图:CMM上的铸件

但在深入探讨前,有必要了解一下 CMM 的特点:

• 优点:CMM 是高精度的自动化测量仪器。

• 局限性:CMM 是固定的实验室设备,测量时需要将待测零部件移至实验室,而且 CMM 的测量范围是既定且不可扩展的。

因此,在考虑了上述这些特点后,我们寻找到了如下为 CMM 减负的五项策略。

一,仅在 CMM 上执行必要的测量

鉴于 CMM 具有以上特征,应确定哪些测量必须由 CMM 执行,而哪些测量可以采用尽管精度更低但足以应对某些应用场合的替代方案。

将 CMM 应用于高精度测量,例如:

✓ 执行最终检测

✓ 完成最终合规性报告

✓ 分析有争议案例

二,寻找替代解决方案

大幅减少 CMM 的检测任务后,明智的做法是,针对制造过程的其他阶段开发替代计量解决方案的工具箱,即:

-

首件检测 (FAI):利用替代解决方案,可以对尽可能多的零部件进行大量测量而不受 CMM 能力的限制,节省了之前将零部件移动到实验室所用的时间。

-

采用系统化控制的批量生产:借助替代解决方案,可以将良品和次品零部件迅速且经济地分拣出来。而将可疑零件继续送至 CMM 进行检测,以消除疑虑。单此一项策略即可帮助 CMM 减少约 80% 零部件的测量任务。

-

采用采样控制的批量生产:替代解决方案可以更好地监测任何可能的偏差,以便提前做出调整,同时还可以确保随机故障的无缝检测。随后,可以利用 CMM 分析最复杂的案例并确定纠正措施。

图:批量检测

三,使用需要较少培训的计量设备

CMM 是一种复杂的计量仪器,因此需要由经过大量培训且经验丰富的操作人员进行操作。如果在不同阶段使用更为简单易用的工具进行检测,将无需 CMM 操作人员的参与。

此外,由于测量工具更为简单易用且无需高级技术人员操作,因此能够进行测量的人更多,从而可以增加测量次数。替代解决方案可以完成的测量越多,CMM 就越能更好地执行最终检测、完成最终合规性报告并分析有争议的案例。

四,优先在生产车间直接完成检测

如上文所述,有些测量必须在 CMM 上完成。CMM 必须随时待命,准备进行此类测量。因此,优先在车间内直接完成测量可以将 CMM 解放出来,以便能够执行更为重要的任务。

如果待测零部件尺寸庞大且难以移动,为什么还要浪费时间和精力将其送到实验室去呢?在这种情况下,明智的做法是,使用可以在车间直接测量零部件的便携式计量工具。

五,将测量任务更多地分散在中间工序

生产过程的每道工序都可能出现零件收缩、变形、厚度误差和工具缺陷等质量问题。因此,会造成 CMM 被大量使用,从而在生产初期增加许多往复工作,引发巨大瓶颈效应,进而妨碍制造过程顺利进行。

在中间工序执行检测可避免 CMM 出现工作负荷瓶颈,并降低质量控制操作人员的压力。从而使这些操作人员可以提供更加完善的书面检测报告,促进和加快客户的验证和审批过程。

便携式计量设备可帮助将更多测量任务分散在生产过程的每一道工序,它们可以作为为 CMM 减负的很好的替代解决方案。便携技术可以应用到制造过程的各个工序,支持在生产车间直接完成更为可靠和高效的测量。

注:本文为根据互联网公开资料整理