研究中心

企业在有效推行SPC过程中的常见问题(一)

1. 在做SPC之前,应该做好哪些方面的标准化工作:

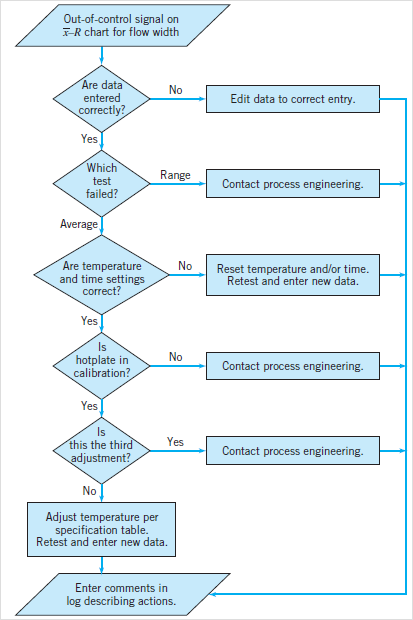

答:做SPC(特别是属性数据的SPC)前,除了数据和SPC工具外,有个很重要的工作就是做标准化。标准化至少包括四个重要方面:1. 缺陷目录; 2. 原因目录;3.事件目录; 4. 措施目录。 这些标准化的工作,需要根据OCAP(Out-of-control-action Plan)来进行。如下是一个有温度和时间两个重要输入(即Checkpoints)的过程的OCAP的例子:

2. 为什么做SPC时通常推荐子组大小为5?

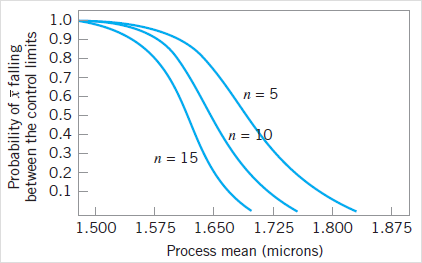

答:通常而言,更大的子组大小能够让控制图更容易地检测到流程的较小偏移。下面是某一幅Xbar图的操作特性曲线(Operation-characteristics Curve),从中可以看出,当Process Mean偏移量一定时,子组大小n越大,Xbar值落在控制限内的概率就越低(或者说越容易超出控制限)。因此子组大小也与需要检验的流程的实际偏移度(Shift)有关,Shift越小,应使用的子组大小就应越大。当然,从经济性方面考虑,子组大小n也不能很大。实际中通常取n=5;

特别地,当流程的USL、LSL分别为±3σ时(即六西格玛水准,此时通常认为流程偏移1.5σ是正常的,而偏移2σ就认为流程出现异常),如果n=5,则由中心极限定理可以计算出,当流程偏移2σ时,我们大概有92.92%的可能性能从控制图上看出来;而如果n=1,则当流程偏移2σ时,只有15%左右的可能性能从控制图上看出来。

3. 做SPC时的取样间隔如何确定?

答:进行SPC控制时,需要合理地抽取样品。样品抽取的原则是“组内差异尽量小、组间差异尽量大”,即组内应连续抽样,而组间应该保持一定的时间间隔。那么,在实际中,时间间隔应该取多少才比较合理呢?通常可以从如下几个方面考虑SPC的抽样时间间隔:

- 通常而言,样本大小越小,取样间隔应越短;样本大小越大,取样时间可以适当延长;

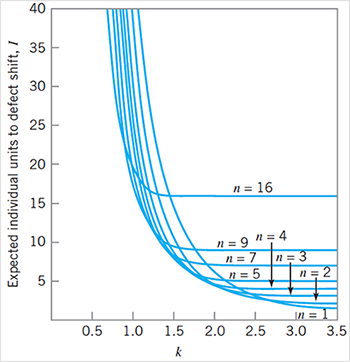

- 根据能接受的平均运行链长(ARL)的时间范围内所生产的产品数量来确定。下图显示的是不同子组大小n给定的情况下,我们希望控制图检测出的过程偏移(Shift)量kσ与Xbar图ARL之间的关系。

下图显示的是在我们希望控制图检测出的过程偏移(Shift)量kσ、子组大小n给定的情况下, 平均意义上需要多少个样品(I = n * ARL)才能触发控制图报警。比如,当n=5时,如果需要检测出过程1.0σ的偏移量,大约需要20个样品 [即ARL= 4个样本(子组数,大约),每个样本包含n=5个样品,当然,这只是平均意义上的 ]。如果我们每隔3个小时抽取一个样本,那么平均而言,当控制图报警时,离流程均值实际发生偏移的时间已经过去4*3=12个小时了。在这12个小时内,“我们能接受多少个产品已经被生产出来”将决定我们采取多长的抽样间隔。

接下篇……